淺析LED硫化LED防硫化實驗及LED如何防硫化

在生產和使用LED燈及其它LED產品的過程中,我們經常會遭遇“產品硫化導致產品失效”等問題,這些問題給客戶和生產廠家都帶來一定損失,可以說,LED封裝廠商幾乎是談硫色變。今天,我們來談一談LED硫化現象及硫化發生的過程和LED硫化從何而來等等問題。

LED硫化現象及基本原因

1、什么是LED硫化現象?

LED硫化現象,指的是由于環境中的硫(S)元素在一定溫度與濕度條件下,其中-2價的硫與+1價的銀發生化學反應生成黑色Ag2S的過程。銀對硫有很強的親和力,加熱時可以與硫直接化合成Ag2 S。

硫化反應方程式:2Ag+S Ag2 S

2、LED硫化現象產品會發生什么變化?

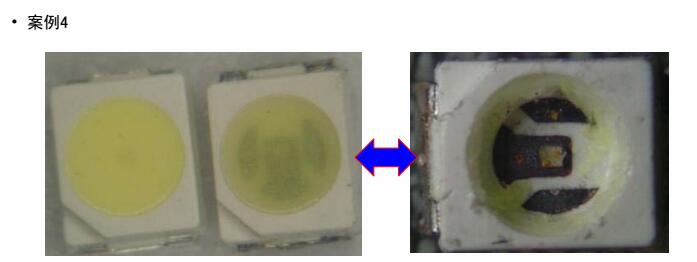

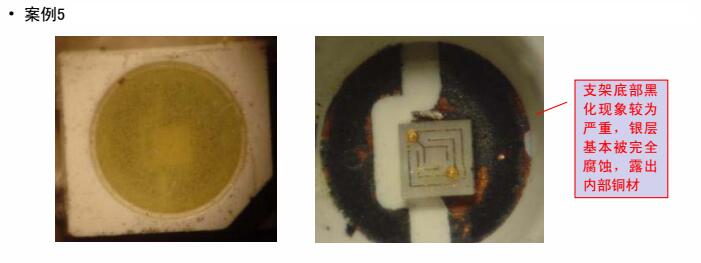

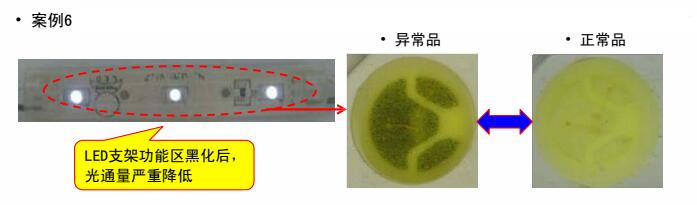

出現硫化反應后,產品功能區會黑化,光通量會逐漸下降,色溫出現明顯漂移。

3、LED硫化一般發生在什么時候?

對于封裝企業而言,它們往往接獲到的信息都是產品失效,基本都是客戶端已經發生硫化異常后的信息反饋。通過與客戶了解和現場勘察確認,我們發現,硫化異常有兩種途徑:一是出現在客戶端通電老化與儲存過程中;二是在客戶端過回流焊流后。

4、LED硫化一般發生在什么產品上?

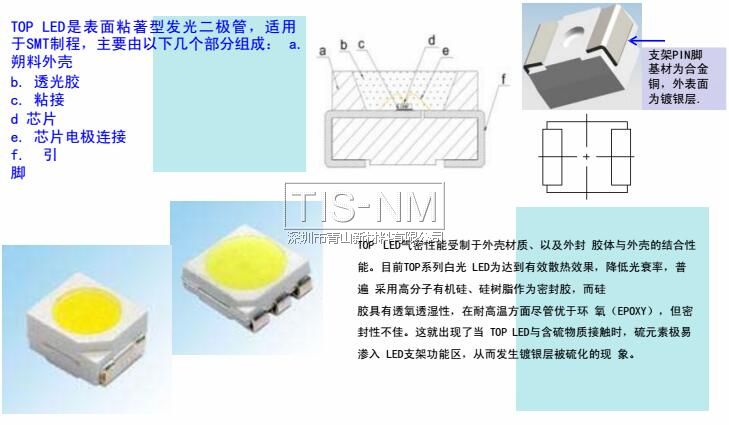

通過市場及客戶端調查,可以發現,發生LED硫化的產品一般為TOP LED,而與選擇什么芯片無關。TOP LED氣密性能受制于外殼材質、外封膠體與外殼結合性能。

目前,TOP系列白光LED為達到有效散熱效果,降低光衰率,普遍采用高分子有機硅、硅樹脂作為密封膠,而硅膠具有透氧透濕性,在耐高溫方面盡管優于環氧樹脂,但密封性不佳。這就出現了當TOP LED與含硫物質接觸時,硫元素極易滲入LED支架功能區,從而發生鍍銀層被硫化的現象。

5、LED硫化現象中的硫從何而來?

a、電源:LED內置電源里含有二、三十種原物料,電源發熱時,這些物料會揮發出含硫\氯\溴氣體,它們與含氮水汽結合時,會生成腐蝕性的有害氣體,對LED造成腐蝕;

b、PCB板:市面上生產的線路板均有一定含量的硫元素殘留,盡管PCB線路板生產廠家在制程工藝中會清洗板材,消除含硫化學溶劑的殘留,但普通的生產工藝較難完全清洗干凈;

c、含硫橡膠的電源線以及橡膠類的絕緣包裝塑料;

d、含鹵素阻燃劑物料:印刷線路板、外殼、塑膠、鋁基板絕緣層:PBB、PBDE、TBBP-A、PCB、六溴十二烷、三溴苯酚、短鏈氯化石蠟等鹵素化合物經常作為阻燃劑,應用于印刷線路板、外殼、塑膠等物料。這些物料受熱到一定溫度時,會揮發出含鹵氣體,含鹵氣體與含氮水汽結合時,會生成腐蝕性的有害氣體,對LED造成腐蝕;

e、錫膏助焊劑:助焊劑里的活化劑成分通常含有少數鹵素或有機酸成分,而鹵素通常使用的是溴/氯,能使銀變成黑色溴化銀/氯化銀;

f、油墨:PCB板上的綠油、鋁基板上的白油、字符、燈具和散熱器上的油漆都可能含硫。

6、 如何預防LED硫化問題的發生?

a、由于硅膠具有透氧透濕特性,封裝企業應從產品工藝上選用分子間隙小、氣密性好、抗硫化能力高的硅樹脂作為封裝膠水;

b、應用端需要對PCB板硫含量進行控制;

c、由于硫在高溫狀態下較為活躍,應用端在進行表面貼裝工藝前,可預先將PCB板過一次高溫回流后再做表面清潔處理;

d、選用不含硫的表面清潔材料及輔料;

e、LED元件、LED應用產品避免與含硫物質存放在同一空間環境。

總之,只要正確地認識LED硫化現象,并且注意規避,LED硫化問題將最終得到有效解決。

LED防硫化實驗

一、TOP-LED發生硫化的不良表現

硫(S),在工業上主要用于制作硫酸,硫化橡膠。硫化橡膠是在生膠原料中添加適量硫磺及其他配料在一定溫度下進行處理,生成線型分子相互交聯形成網狀結構,以增強橡膠的性能。

★什么是LED的硫化?

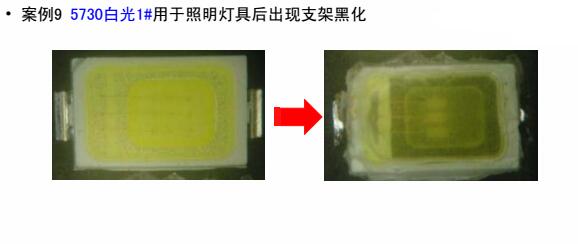

LED的硫化是由于硫(S),或含硫物質在一定溫度(熱量促進分子運動加劇)、濕度(H2O)條件下,其中-2價的硫與+1價的銀發生化學反應生成黑色Ag2S的過程。由于有機硅封裝的LED產品具有高度透濕透氧的特性,故LED硫化反應在此類產品的應用過程中較為常見。硫化后的LED表現為支架黑化不良,光通量下降明顯。

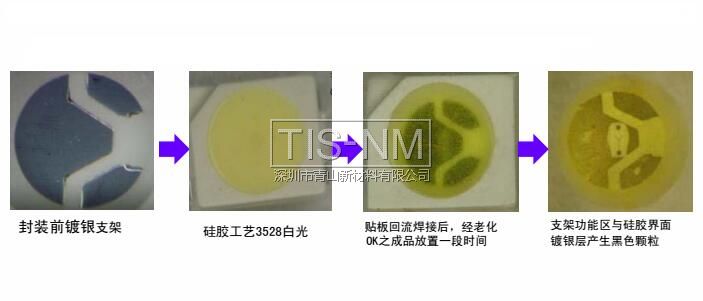

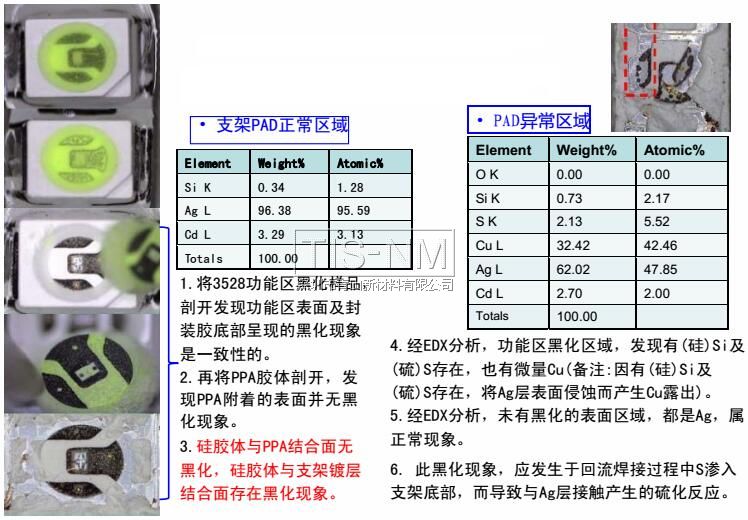

·案例1 某客戶采用 3528白光1# 經貼板回流焊接后出現支架黑化

·案例2 某客戶采用3528白光2#用于3燈發光模組,經貼板回流焊接放置一段時間后出現支架黑化

·案例3 某客戶采用3528白光3#用于LED燈管,經貼板回流焊接放置一段時間后出現支架黑化

·案例4 某客戶采用3528白光4#用于照明燈具,經貼板回流焊接放置一段時間后出現支架黑化

·案例5 某客戶采用3528白光5#用于照明燈具,經貼板回流焊接放置一段時間后出現支架黑化

·案例6 某客戶采用3528白光6#用于發光模組,經貼板回流焊接放置一段時間后出現支架黑化

·案例7 某客戶采用5050白光1#用于燈杯,經貼板回流焊接放置一段時間后出現支架黑化

·案例8 某客戶采用5050白光2#用于照明燈具,經貼板回流焊接放置一段時間后出現支架黑化

·案例9 5730白光1#用于照明燈具后出現支架黑化

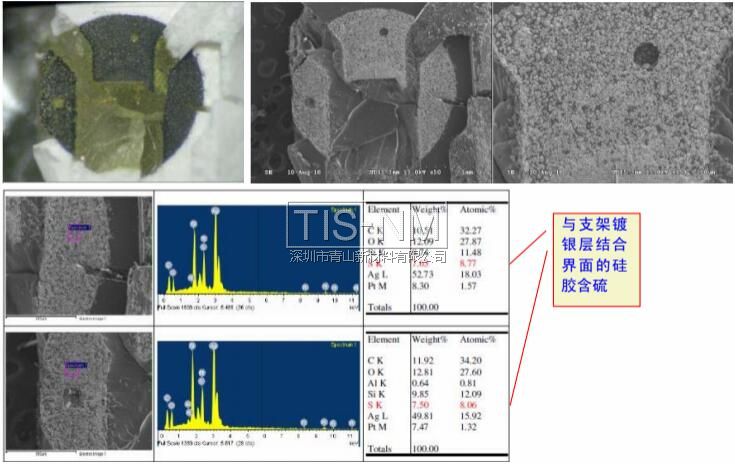

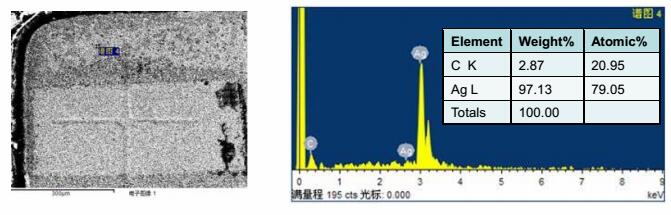

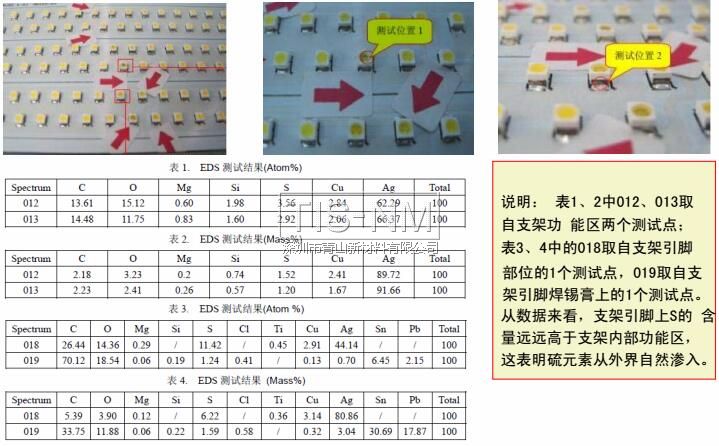

★黑化現象的不良分析案例一:

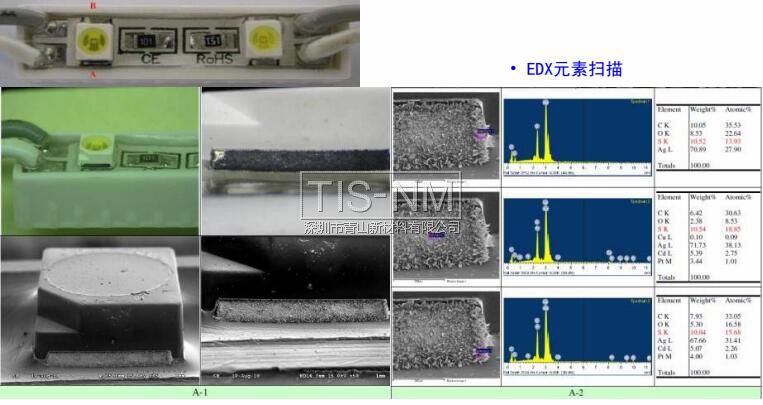

2燈模組中,對3528出現黑化的引腳部位A、B點進行EDX、SEM分析,確認含有硫的分,其含量約占所測成分的10%

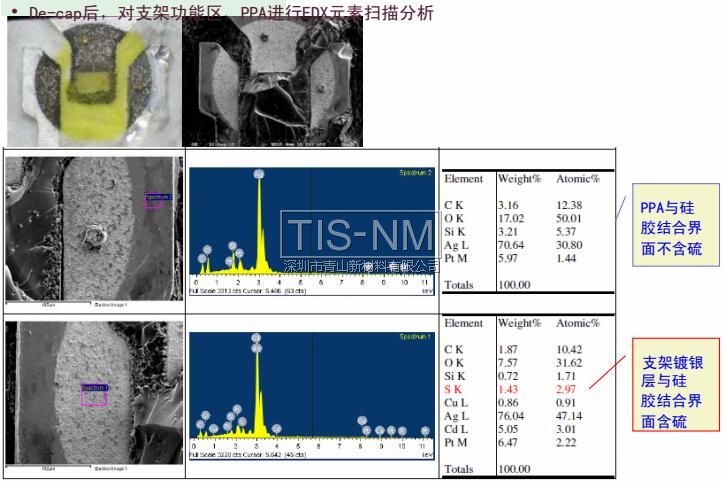

·De-cap后,對支架功能區、PPA進行EDX元素掃描分析

.De-cap后,對封裝膠進行EDX元素掃描

★黑化現象的不良分析案例二:

通過EDX、SEM元素分析,支架無黑化現象部位不含硫;支架黑化部位硫的含量約占2%

★總結:

·綜合以上不良案例及案例分析可以發現,目前應用端出現的LED黑化現象是由于支架鍍銀層發生硫化的不良表現,從統計的所有硫化案例來看,該不良主要發生于TOP白光系列產品中。硫化現象的發生與選用哪款LED芯片沒有必然聯系,大部分硫化不良主要發生于硅膠工藝(-S)封裝的LED產品中,-S1硅樹脂工藝發生硫化的幾率則相對較低。

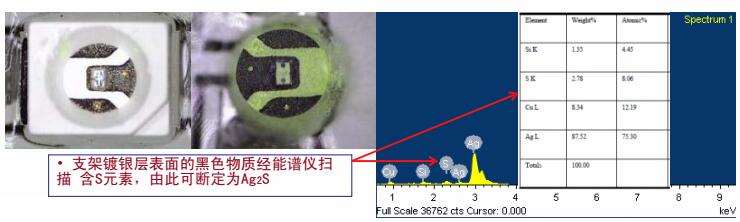

支架底部變黑的原因是外界的硫離子以空氣中的水分子作為載體侵入LED燈內部支架Ag層,在一定條件下生成硫化物導致。從發生的各種不良案例來看,支架銀層硫化的強烈、快慢程度與硫含量、以及溫度、時間具有直接關系 。該些硫化物質或顆粒經EDS分析發現除了大量Ag(銀)的信號之外,其次S(硫)的信號也非常明顯,因此可以確定黑化問題是因為Ag 1+ 與 產生反應所造成之化學反應;銀對硫有很強的親和力,加熱時可以與硫直接化合成Ag2S。

產生反應所造成之化學反應;銀對硫有很強的親和力,加熱時可以與硫直接化合成Ag2S。

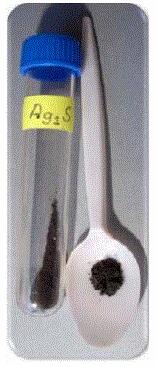

關于硫化銀 Ag2S

·硫化銀(化學式:Ag2S),是銀的硫化物,標準情況下為黑色立方體晶系晶體,難溶于水。自然屆中主要以輝銀礦和螺狀硫銀礦存在,也是銀與硫化氫氧體接觸時表面生成的黑斑的主要成分。它有三種變體:單斜的螺硫銀,176℃以下穩定:體心立方的輝銀礦,176℃以上穩定 ;以及一種面心立方在586℃以上穩定的變體,它可以導電。

·硫和銀混合不加熱的情況下直接化合,氧化銀與硫加熱生成硫化銀和硫酸銀,濕氣存在下硫酸銀被硫轉化為硫化銀,以及硫代硫酸鈉與氧化銀、硝酸銀和與其它可溶銀鹽反應,生成的硫代硫酸銀不穩定分解,或可溶硫化物與銀鹽作用,都可以作為硫化銀的制作途徑。硫化銀不溶于氨水,但溶于鹵金屬氰化物和硝酸中。室溫空氣中它是穩定的,真空加熱到350℃時分解,空氣中加熱至1085℃以下時被氧化為硫酸銀。加熱時可被氫氧還原。

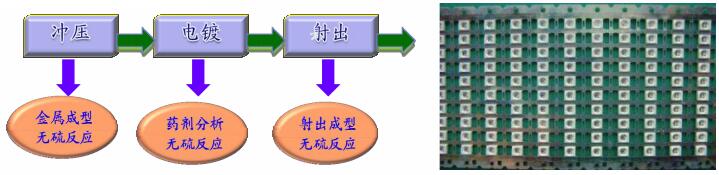

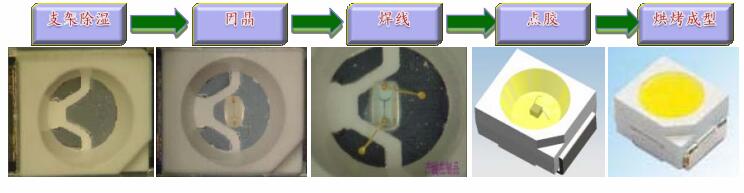

二、TOP-LED的封裝工藝與結構

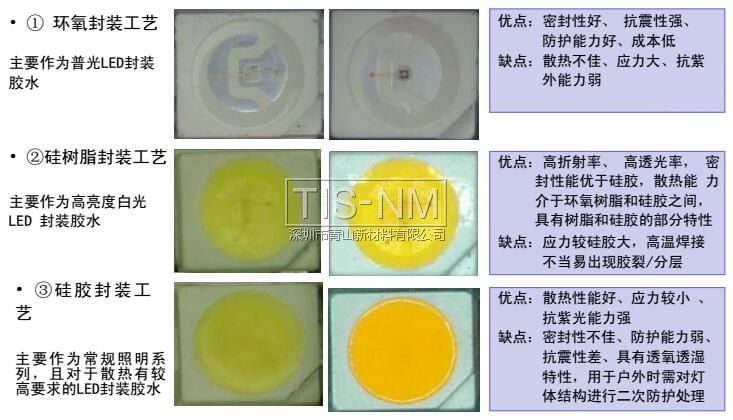

·TOP LED主要的三種封裝工藝

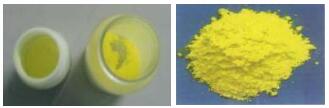

·硅樹脂封裝工藝、硅膠封裝工藝之白光LED抗硫化能力對比

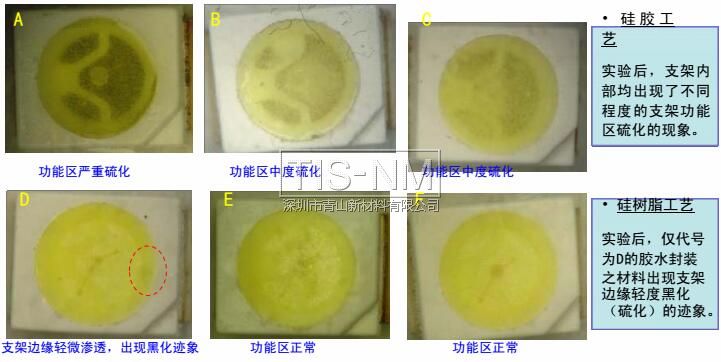

實驗過程:

將A、B、C、D、E、F六款不同的封裝膠水(注:前三款為硅膠,后三款為硅樹脂膠)的封裝成品放在濃度為10%的硫磺水中浸泡,常溫下存放24H,觀察膠水的浸泡效果及回流焊后的效果。硫化實驗表明硅樹脂工藝材料的抗硫化能力強于硅膠工藝材料,且硬度越高,抗硫化能力越強。硬度對比:F>E>E>A,B,C(三款硬度相當);抗硫化能力:A<B<C<D<E<F

·硅樹脂封裝工藝、硅膠封裝工藝之白光LED密封性能對比

實驗過程:

將A、B、C、D、E、F六款膠水封裝之白光LED進行紅墨水滲透實驗,其中A、B、C為硅膠工藝產品,D、E、F為硅樹脂工藝產品,以此來檢驗各款膠水實際密封能力的好壞。

·結論:硅樹脂工藝LED密封性能明顯要優于硅膠工藝LED。密封性方面F>E>D>C>B>A

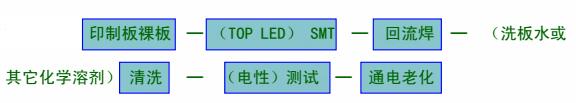

三、TOP-LED發生硫化反應的環節

通過對出現硫化的LED應用不良樣品和良品進行檢測、排查,發現TOP LED在應用端發生支架硫化的不良環節均發生PCB經回流焊——老化——儲存過程中。

LED應用產品的制作工藝流程:

★ 為查找硫的來源,通過追溯①可能含硫的核心原物料(支架、熒光粉、封裝膠),②發生硫化的TOP LED工藝流程,③客戶端采用的PCB、及相關物料進行EDX分析,來逐一排查導致TOP LED硫化之環節。

·追溯支架制程是否含硫

對已封裝的正常品支架的功能區進行EDX分析,確認支架本身不含硫。

·追溯熒光粉是否含硫

目前主要采用以下兩大系列熒光粉配制白光 鋁酸鹽系熒光粉YAG:Ce3+ DopeY3AL5O12

硅酸鹽系熒光粉 Intematix:Eu2+ Dope(SrBaMg)2SiO4

從化學分子式、以及物質MSDS資料來看,熒光粉本身是不含硫的。

·追溯硅膠是否含硫

·追溯封裝工藝制程是否含硫

通過對制程、相關工藝條件、環境及輔料追溯,以及對良品在經過回流爐后進行高溫環境實驗,未在內部發現硫(S)的來源。

·通過對已經貼裝,且出現LED黑化不良的樣品進行EDX分析,確認支架外部硫含量遠高于內部,初步可判斷硫的來源為TOP LED支架外界回流焊接后逐漸滲入支架內部。

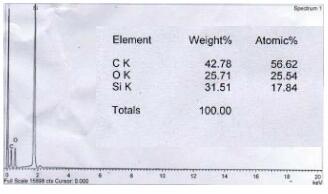

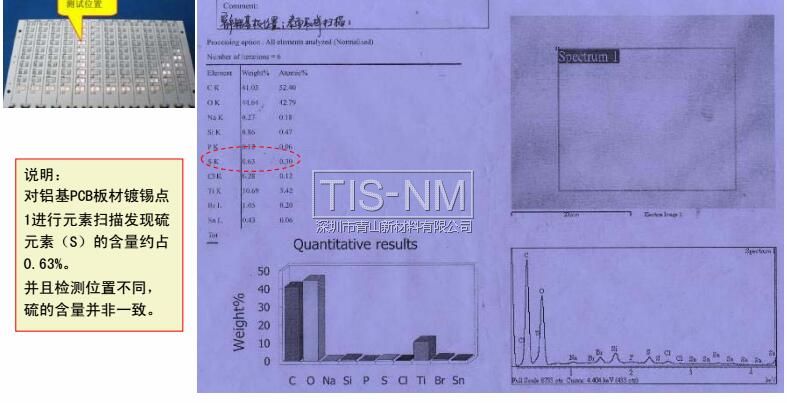

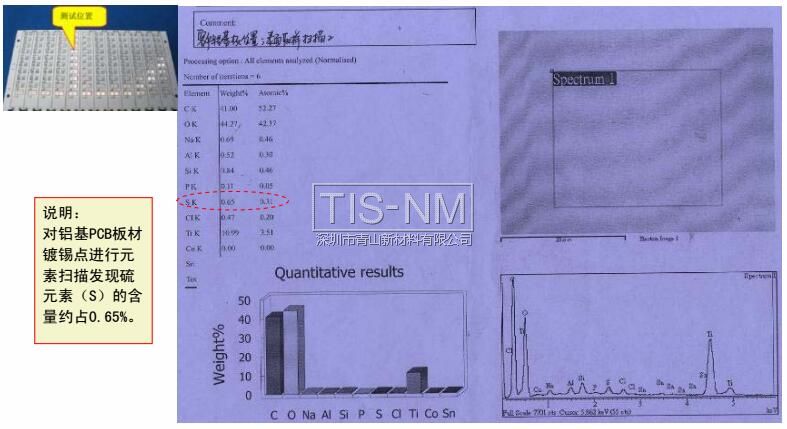

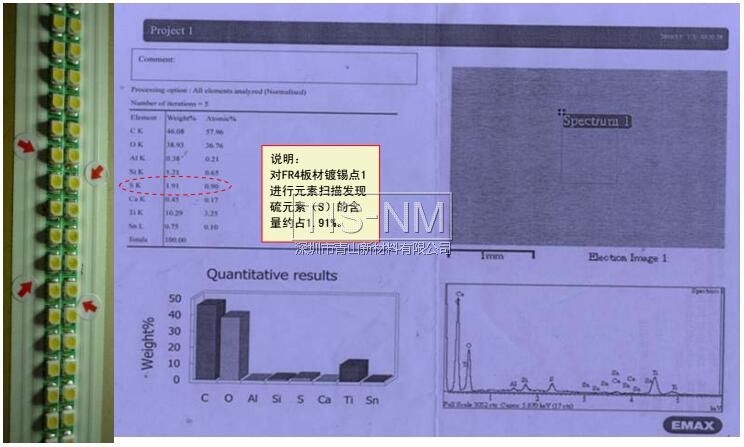

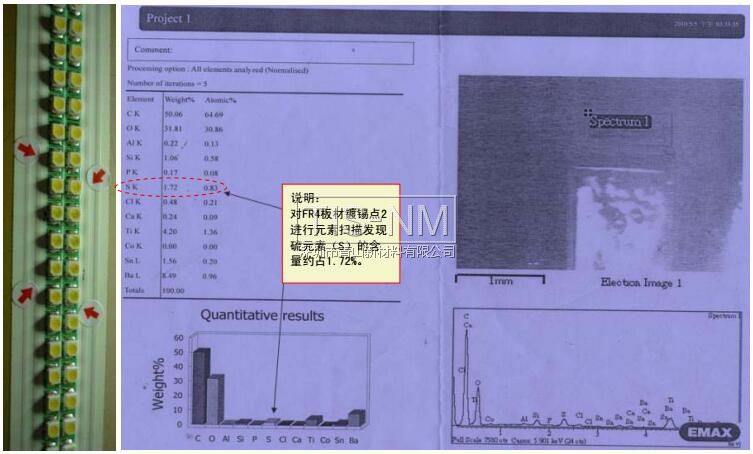

·追溯LED應用成品PCB是否含硫(分析案例一)

經過對應用端提供的PCB板材取不同的點進行EDX掃描,確認含有一定的硫(S)元素存在, 這表明硫的來源與PCB本身具有相關性

·PCB板材表面取樣掃描1:

·PCB板材表面掃描2:

·追溯LED應用成品PCB是否含硫(分析案例一)

·A-3528H252W-S1應用于日光燈管出現硫化

·針對該產品在客戶端出現的LED硫化異常現象,取同批庫存品100PCS,其中50PCS常溫25mA老化,另50PCS放入高溫高濕機(85℃/85%RH)中20mA(正常老化為5mA)進行加速老化未發現類似硫化現象。

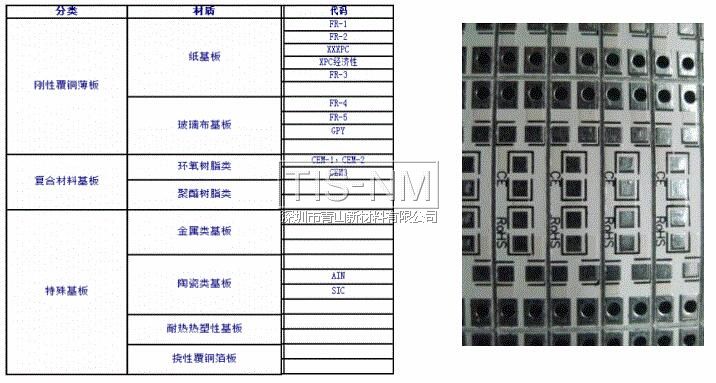

▲通過了解PCB相關知識、制作工藝就能很容易明白為什么市面上很多PCB都含有少量的S元素

▲PCB按材質分為:

a.有機材質:酚醛樹脂、玻璃纖維/環氧樹脂、Polyimide(聚酰亞胺)、BT/Epoxy等

b.無機材質:鋁、Copper-invar(鋼)-copper、ceramic(陶瓷)等。取決于其散熱功能

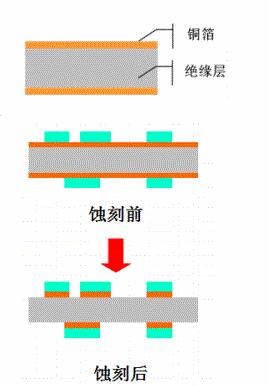

PCB的基材是由介電層(樹脂、玻璃纖維),及高純度導體(銅箔)二者所構成的復合材料

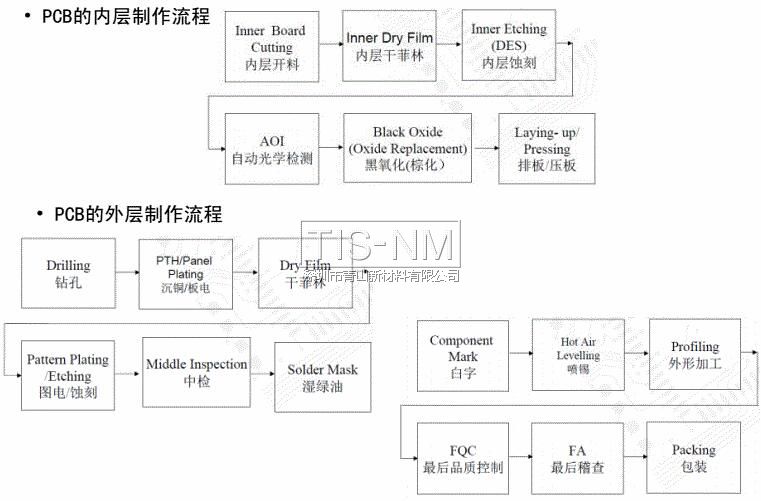

·PCB的內層及外層制作流程

·化學溶劑的使用

在PCB(印制電路板)制造技術,各種溶液占了很大的比重,對印制電路板的最終產品質量起到關鍵的作用。

例如:

在PCB的蝕刻過程中就需要用到硫酸溶液。蝕刻是PCB生產過程中基本步驟之一,簡單的講就是基底銅被抗蝕層覆蓋,沒有被抗蝕層保護的銅與蝕刻劑發生反應,從而被咬蝕掉,最終形成設計線路圖形和焊盤的過程。

再一個就是化學清洗,用堿溶液去除銅表面的油污、指印及有機污物,然后用酸性溶液除去氧化層和原銅基材上為防止銅被氧化的保護涂層,最后再進行微蝕處理以得到與干膜具有優良粘附性能的充分粗化的表面。

·PCB制作過程中采用的含S化學藥品主要有以下三種:

·硫酸:H2SO4-無色油狀液體,濃硫酸具有強烈地吸水性,因此它是優良的干燥劑。

·過硫酸銨:(NH4)2S2O8-無色甩時略帶淺綠色的薄片結晶,溶于水。

·硫酸銅:CuSO4 "5H2O-三斜晶系的藍色結晶。

四、如何預防TOP-LED硫化問題的發生

1.提高硅膠與PPA密封結合性能:

針對部分客戶端出現的TOP LED硫化問題,工廠內部的改善措施主要從兩個方面展開:

(1)、由于硅膠具有透氧透濕特性,從產品工藝上選用硬度較高的硅樹脂作為封裝膠水;

(2)、制程環節的管控主要從封膠前支架清潔,提高烤箱內部清潔度,以及支架烘烤過程中流程單不隨材料一同進烤,隔離污染源,以此提升封膠與PPA支架的密封結合。

通過上述手段,可顯著增強TOP LED的抗硫化能力。

2.選用不含硫的熒光粉;

采用不含硫元素的熒光粉,避免產品本身的硫源。

3.應用端須注意生產過程中硫的防護處理,并選用有質量保證的PCB板材和錫膏、及其它配套輔料(不含硫或者硫的含量低于安全標準),從目前對發生硫化的幾起案例中的PCB板材進行的EDX分析來看,市面上生產的很多板材均殘留有不同含量的硫,盡管PCB生產廠家在制程工藝中會清洗板材,來消除含硫、含酸化學溶劑的殘留,但普通的生產工藝較難完全清除干凈。對此,需要對PCB板殘硫含量進行質量管控,一般以PCB銅箔以上硫(S)的含量最高不得超過0.5%為上限標準;

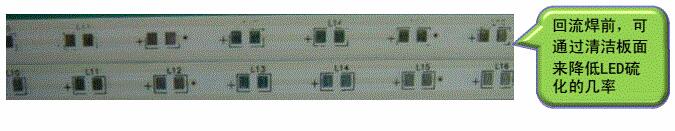

4.TOP LED白光產品在進行表面貼裝(SMT)時,為降低PCB表面殘硫對LED的不良影響,可采取一些臨時預防措施。

(1)高溫狀態下的硫較為活躍,可在表面貼裝前預先將PCB板過一次高溫回流爐再做表面清潔處理(若條件不允許的情況下,可直接進行貼裝前的PCB表面清潔),以降低PCB焊盤和金手指表層的硫含量。

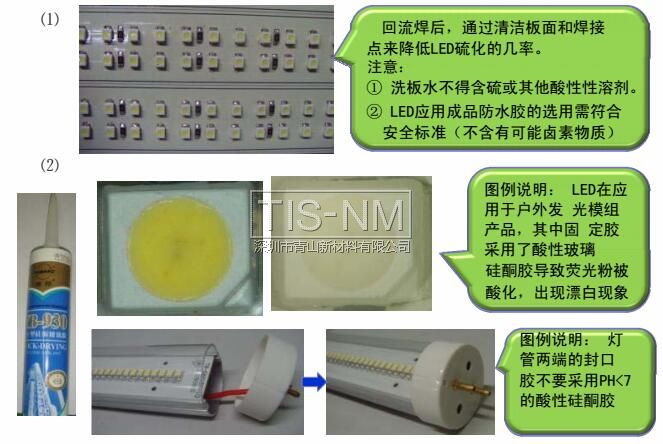

5.LED產品在進行表面清潔處理和防水處理時,輔料的選用不得含硫。

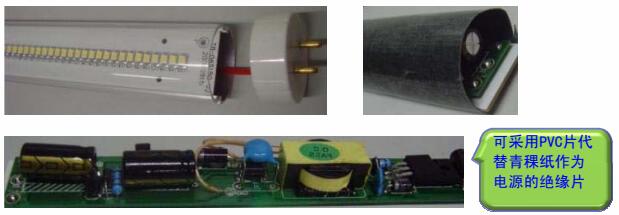

6.LED節能燈管避免采用青稞紙作為電源的絕緣墊

7.LED節能燈管燈頭兩端應保留通氣孔,防止高熱量條件下,內部LED被腐蝕。

8.LED元件、LED應用產品避免與含硫物質存放于同一空間環境,LED應用半成品、成品如未經密封處理,避免暴露在酸性環境下。

防止LED硫化應從三方面進行預防

LED產品硫化主要發生在以下環節中:

第一,LED生產過程中。原材料、成品被硫化,是可預防的,發生幾率也偏低;

第二,SMT過程中。成品被硫化,可預防,發生機率高;

第三,使用過程中。成品被硫化,可預防,發生機率高。

1、生產過程中被硫化的預防

防止LED硫化的第一個環節在生產制造過程中。下面以硅材料封裝的SMD舉例說明在生產過程中LED可能被硫化的材料:

①鍍銀支架被硫化,支架發黃發黑失去光澤,固晶工序,可靠性降低;

②銀膠被硫化,銀膠發黑,顏色暗淡,固晶工序,可靠性降低或失效;

③硅性質固晶膠被硫化,導致固化阻礙,無法完全固化,固晶工序,粘結力下降或失效;

④硅性質點粉膠被硫化、導致固化阻礙,無法完全固化,點膠、點粉、封裝工序、產品失效;

⑤熒光粉含硫,導致固化阻礙,點粉工序,產品失效。

在生產過程中的硫化現象主要發生在固晶和點膠封裝工序。發生硫化的主要是含銀的材料和硅性膜材料。在生產過程中一定要非常注意這兩個環節的硫化預防。

可能產生硫化污染的主要有:

含硫手套、手指套、含硫口罩、含硫PCB、含硫清洗劑、被硫化的烤箱、被硫化的料盒、夾治具等。

預防方法是使用:

脫硫手套、手指套、無硫口罩、清洗、脫硫后再使用,無硫清洗劑,獨立烘烤,設置專用無硫烤箱,分開使用,區分無硫料、盒夾治具。

從以上分析可以看出,在LED生產制造過程中,主要是預防為主,要防止容易被硫化的原材料(銀材質、硅材質)在生產作業過程被含硫的工具、夾治具、手套、口罩等含硫材料污染導致硫化。

最佳預防措施是在生產過程中,盡量不使用含硫的材料和夾治具以及其它含硫的輔助工具和材料。LED的生產環境基本上是在全無塵車間,對環境中硫的隔絕非常高,只要做好生產中含硫材料、夾治具、輔料的隔離措施,在生產中一般不會輕易被硫化。

2、SMT過程中被硫化的預防

在SMT過程中被硫化,是LED產品硫化最嚴重的一個環節,主要是因為在SMT過程中會遇到大量含硫的材料,在檢測過程中發現PCB板、錫膏、洗板水、其它灌充膠均存在硫元素的記錄,在SMT作業過程中這些材料會與LED一起進回流爐,在回流后放置一段時間后會出現支架鍍銀部分發生黑化,主要是含硫的物質在回流過程中滲入LED里面,導致銀被硫化,產品失效。

在SMT作業過程中,要防止使用含硫的材料對LED造成硫化,還要防止使用被硫化的夾治具和機器。最好是分開使用,最好是建立單獨的無硫SMT生產線或生產車間、保證在做LED類產品SMT的過程中產品不受硫化污染,

再來研究膠水的成份,一般作為LED的灌封膠水,主要有兩類,一種是低折射率(通常在1.43左右),甲基性膠水,價格比較低,但透水透氣性較強,因此這類膠水發生硫化的機率很高,第二種則是苯基性膠水,折射率較高(通常在1.5以上)、價格很貴,因為其分子結構比較復雜,水和氣體是很難進入到里面去的,防硫化的能力很高。

如果用甲基性膠水封的LED,出廠時本身就相當于攜帶了病根,客戶使用時遇到滿足任何一個可以導致LED硫化的條件時,都會造成其病情激發,導致LED產生硫化。而采用苯基性膠水封裝的LED、本身出廠時就會強壯,沒有任何病因攜帶,所以在應用時,就不會產生硫化現象。

3、使用過程中被硫化的預防

硫是一種非常常見的無味的非金屬,純的硫是黃色的晶體,又稱做硫磺。硫有許多不同的化合價,常見的有-2,0,+4,+6等。在自然界中它經常以硫化物或硫酸鹽的形式出現,它是多種氨基酸的組成部分,由此是大多數蛋白質的組成部分。

它主要被用在肥料中,也廣泛地被用在火藥、潤滑劑、殺蟲劑和抗真菌劑中。可用來制造硫酸、亞硫酸鹽、塑料、搪瓷、合成染料、硫化橡膠、漂白劑、藥物、油漆等等。

在生活和生產中,我們無處不在接觸硫和含硫元素的物品,所以我們在日常生活中使用LED產品的時候需要特別注意,防止LED燈具或其它產品被硫化。LED原件、LED應用產品應避免與含硫物質存放在統一環境中,LED應用半成品、成品,如果未經過密封處理,應避免暴露在自然環境下,特別是要避免暴露在酸性環境下。

防止LED銀支架硫化的新方法

防止LED支架被硫化的新方法是在銀基板表面涂覆一層防硫化涂層,該涂料在LED銀基板表面形成高密度、高硬度的透明樹脂膜層,保護LED反射板等金屬不受硫化氫等酸性物質的侵蝕,抑制光量減少的現象,使LED安裝基板得到綜合保護,并發揮防濕效果。

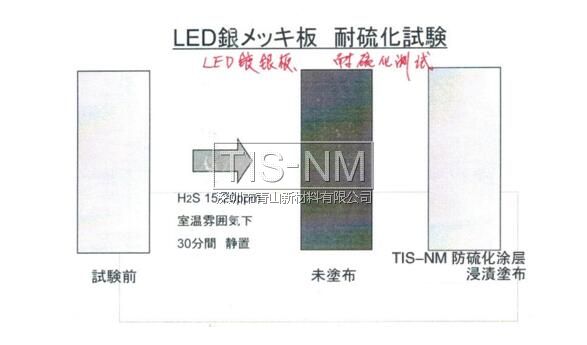

LED鍍銀板耐硫化試驗

LED鍍銀板耐硫化試驗

LED鍍銀板反射板防硫化涂料基本介紹

※ 該涂料在金屬表面形成高密度、高硬度的透明樹脂膜層,保護LED反射板等金屬不受硫化氫等酸性物質的侵蝕,抑制光量減少的現象。

※ 使LED安裝基板得到綜合保護,并發揮防濕效果。

※ 膜層的折射率達到1.41,2μ的膜厚不會引起LED光亮的減弱,減少反射光。

※ 不燃燒、低毒性、低氣味氟素溶劑,可安全使用。

關于LED鍍銀支架防硫化涂料的詳細內容可參閱:http://www.ffhpcnn.cn/html/ledcoating/90.html